在金属连接技术领域,不锈钢的焊接始终是行业讨论的焦点。市面上多数不锈钢型号难以通过传统锡焊实现可靠连接,这一特性也让不少从业者对激光锡焊的适用性产生疑问。事实上,不锈钢的焊接可行性需从材质特性、焊接原理与应用场景三个维度综合判断 —— 激光锡焊与激光焊接(熔焊)并非替代关系,而是针对不同需求的互补技术。作为深耕精密焊接领域二十余年的团队,大研智造基于数千次实战案例,为行业厘清两种技术的适用边界。

不锈钢之所以对锡焊 不友好,核心原因在于其表面的钝化层与锡焊原理存在本质冲突,这种冲突并非简单通过设备升级就能解决。

铬氧化层的物理屏障作用是首要障碍。不锈钢中的铬元素(含量通常 10.5% 以上)会与氧气反应,形成一层仅 5-10nm 厚的铬氧化层(Cr₂O₃)。这层薄膜熔点高达 1900℃,远超过锡焊料的熔点(183-232℃),就像在不锈钢表面覆盖了一层耐高温的 铠甲。当锡料在激光作用下熔化时,无法穿透这层氧化膜与基材直接接触,导致 润湿失效—— 锡料在不锈钢表面呈现球状堆积,润湿角超过 90°,无法形成连续的焊接界面。即使采用机械打磨去除氧化层,暴露的新鲜表面也会在 0.1 秒内重新氧化,传统锡焊工艺根本来不及完成连接。

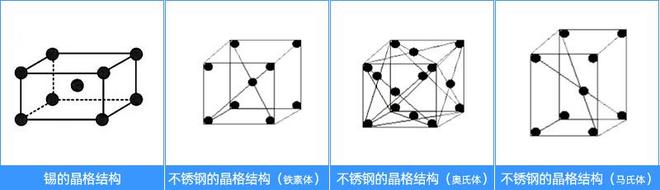

材质属性的化学不匹配加剧了焊接难度。锡作为低熔点软金属,与不锈钢的晶格结构差异显著:锡为体心立方结构,不锈钢则是面心立方结构,二者难以形成稳定的金属间化合物。这种化学惰性导致锡与不锈钢的结合强度极低(通常不足 0.2N),远低于电子行业 0.5N 的基本要求。更关键的是,不锈钢与锡的电位差较大,在潮湿环境中易形成电化学腐蚀,焊点在 6 个月内就可能出现锈蚀失效,这也是精密电子领域很少采用不锈钢锡焊的核心原因。

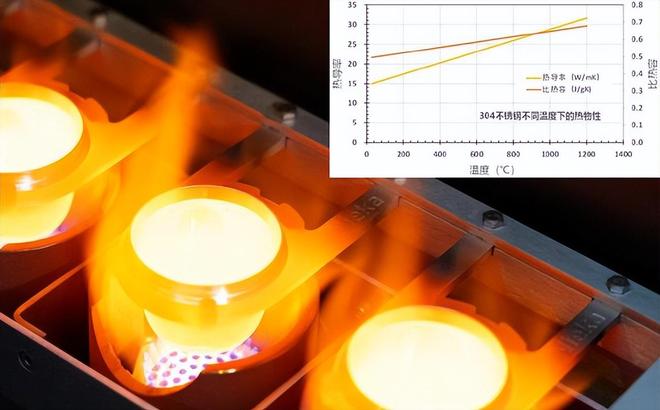

热物理特性的差异构成第三重挑战。不锈钢的导热系数仅 15W/(m・K),是铜的 1/27,这种 保温 特性会导致激光能量在局部过度聚集,使锡料过热流失(超过 300℃时锡会气化);而其线,冷却过程中产生的应力会导致焊点开裂。某实验数据显示,不锈钢锡焊点在 - 40℃至 125℃的温度循环测试中,开裂率高达 35%,根本无法满足可靠性要求。

尽管不锈钢锡焊存在先天困难,但在特定条件下,激光锡焊仍能实现有限应用。这些场景往往对连接强度要求不高,且允许通过特殊工艺辅助实现结合,大研智造通过技术优化,在以下领域取得了突破。

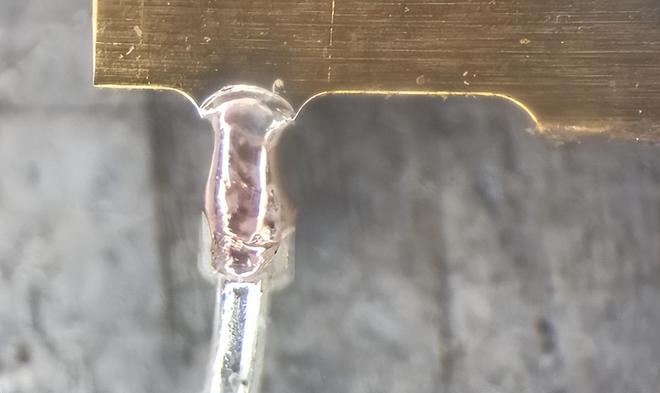

低应力密封场景可实现功能性连接。在某些仅需密封或轻度固定的场合(如微型传感器的不锈钢外壳引线),激光锡焊可通过特殊助焊体系实现连接。无卤素活化焊剂,能通过化学蚀刻作用去除局部铬氧化层,配合双脉冲激光(先破除氧化膜,再熔化锡料),使锡料在不锈钢表面的润湿角降至 30° 以下。但需明确的是,此类连接仅能承受轻微应力,无法用于受力结构。

预镀层不锈钢的焊接存在可行性。部分不锈钢产品会预先电镀镍(5-10μm)或锡(3-5μm),利用镀层的可焊性间接实现连接。激光锡焊时,激光能量首先熔化表层镀层与锡球,形成合金层,再通过镀层与不锈钢的冶金结合传递连接力。这种方案的本质是 锡焊镀层而非不锈钢,需确保镀层无针孔、结合牢固,否则会因镀层脱落导致失效。

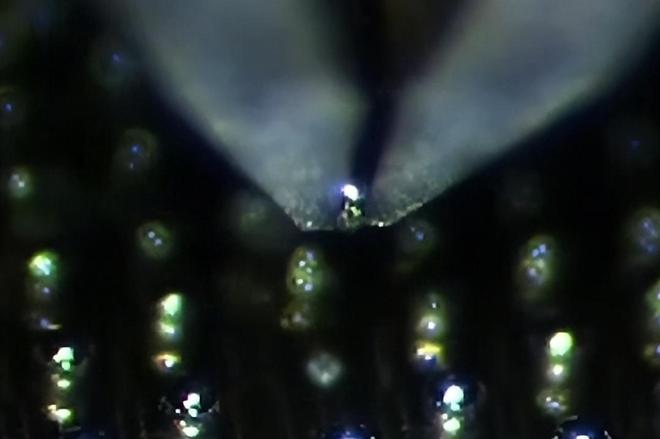

微小尺寸焊点的精准定位展现技术优势。在 0.15-0.5mm 的微小焊点场景(如不锈钢触点与导线连接),激光锡焊的非接触特性与定位精度(0.15mm)可避免传统焊接的机械损伤。大研智造的视觉定位系统能识别不锈钢表面的微小标记,将锡球精准放置于目标区域,配合 500W 像素相机的实时监测,确保焊点位置偏差≤0.03mm。某射频元件的不锈钢引脚焊接中,这种技术使桥连率从传统焊接的 12% 降至 0.3%,极大提升了微型化产品的合格率。

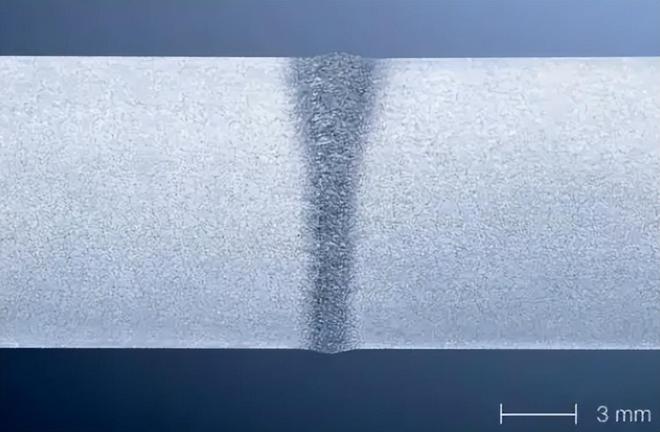

当需要实现不锈钢的结构性连接时,激光熔焊是目前最可靠的技术方案。与激光锡焊不同,激光熔焊通过将不锈钢表层加热至熔化状态(1400℃以上),使母材自身融合形成冶金结合,从根本上解决了锡焊的强度与可靠性问题。

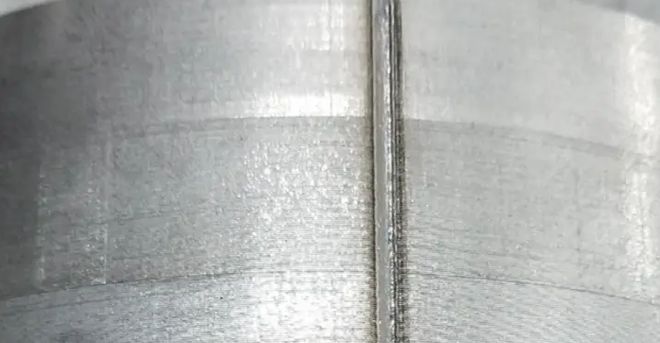

高能量密度实现冶金结合是核心优势。激光熔焊采用 10⁶-10⁷W/cm² 的能量密度,聚焦光斑直径可小至 0.1mm,能在不锈钢表面形成微小熔池(深度 0.1-1mm)。当两工件的熔池融合并冷却后,会形成与母材同质的焊缝,抗拉强度可达 500-800MPa,与不锈钢基材强度相当(304 不锈钢抗拉强度约 520MPa)。这种连接能承受剧烈振动、温度循环等严苛环境,在汽车排气管、压力容器等结构件焊接中不可或缺。

精密控制减少热变形突破传统局限。传统电弧焊在不锈钢焊接中易产生较大热影响区(1-3mm),导致工件变形(尤其是薄钢板)。激光熔焊的热输入可精确控制(脉冲能量 1-100J 可调),热影响区可压缩至 0.1-0.5mm,配合惰性气体保护(氩气或氦气),能有效避免不锈钢焊接时的氧化变色与晶间腐蚀。某 304 不锈钢薄板(0.3mm 厚)的焊接案例显示,激光熔焊的变形量仅 0.05mm,远低于氩弧焊的 0.3mm,满足精密构件的尺寸要求。

异种材料连接拓展应用范围。激光熔焊能实现不锈钢与碳钢、铝合金等异种材料的连接,通过控制熔池成分(如添加填充丝)抑制脆性相生成。在新能源电池的不锈钢极耳与铝排连接中,采用激光熔焊配合铝硅填充丝,焊缝强度达 120MPa,电阻值≤50μΩ,满足大电流传输需求。这种跨界连接能力,是激光锡焊无法企及的。

在不锈钢焊接技术的选择上,需避免非此即彼的误区,应根据具体需求建立科学的决策标准。大研智造基于行业经验,总结出三个关键判断维度:

连接强度要求是首要指标。当需要承受载荷(如结构件、承重支架),要求强度≥10N 时,必须选择激光熔焊;当仅需轻度固定或导电(如引线N 时,可考虑激光锡焊(需配合特殊工艺)。某实验数据显示:激光熔焊的不锈钢焊点抗拉强度可达 500MPa(约 50N/mm²),而激光锡焊的最佳水平仅 10MPa(约 1N/mm²),二者差距达 50 倍,技术选择时需明确强度底线。

焊点尺寸与精度影响技术适配。对于 0.5mm 以下的微小焊点(如电子元器件),激光锡焊的定位精度(±0.02mm)与锡量控制(0.15-1.5mm 锡球)更具优势,可避免熔焊的 过熔 风险;对于 1mm 以上的焊点(如结构件),激光熔焊的效率(焊接速度可达 10mm/s)与焊缝一致性更优。在 3C 产品的不锈钢中框焊接中,两种技术常配合使用:微小触点用激光锡焊,边框连接用激光熔焊,实现功能与结构的双重保障。

可靠性要求决定工艺路线。在军工、航空航天等高端领域,焊点需通过 1000 小时盐雾测试、1000 次温度循环等严苛验证,激光熔焊是唯一选择 —— 其同质焊缝的耐腐蚀性与稳定性远优于异质的锡焊连接;而在消费电子的精密焊接,激光锡焊可通过工艺优化满足可靠性,同时降低成本。

技术没有绝对优劣,只有适用与否。不锈钢的焊接选择,本质是平衡 连接强度、精度控制、成本效率 的系统决策。激光锡焊在不锈钢的微小、低应力连接中展现独特价值,而激光熔焊则是高强度、高可靠性场景的必然选择。大研智造始终以客户需求为导向,通过技术创新与方案优化,让每种焊接技术都能在最适合的场景发挥最大价值,推动精密制造领域的工艺升级。

特别声明:以上内容(如有图片或视频亦包括在内)为自媒体平台“网易号”用户上传并发布,本平台仅提供信息存储服务。

赵露思直播喊话所有商家“都不用找我了 我不做带货和植入,如果我在直播间接商务,不跟公司分钱是违法的”

江西灵山景区投资1.27亿安装室外扶梯,让游客“无痛爬山”,景区:在试运营可免费体验,收费标准待公布

马科斯猛夸印度武器,印主播激情开麦:“能击败中国武器吗?”菲专家泼冷水

上海一女子花79500元买高端洗手池,发现污渍难清除,商家拒换货:材质较为“娇嫩”,需要精心呵护,有的客户买回去都不舍得用

大研智造,凭借其精密激光锡球焊接技术,为客户提供定制化的配套生产服务。

李月汝时隔4场重回首发:4中1仅3+6连续8场未上双 飞翼12战10败